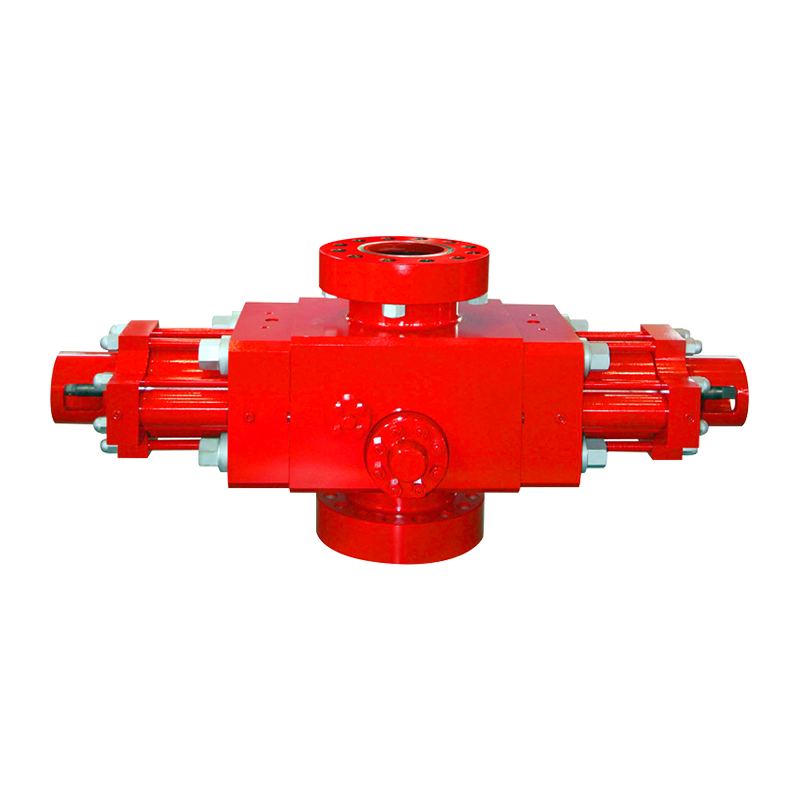

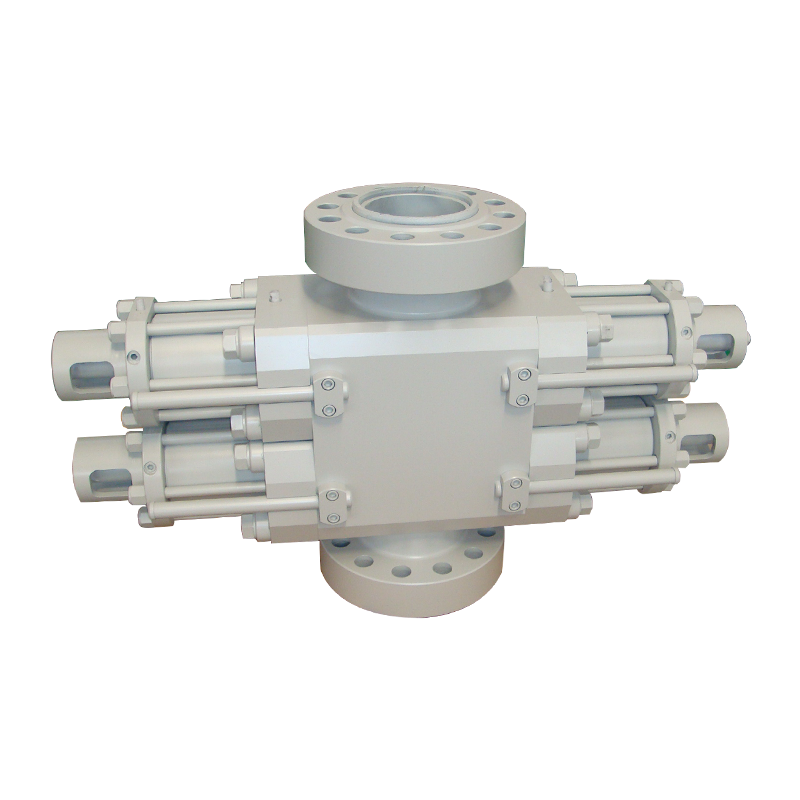

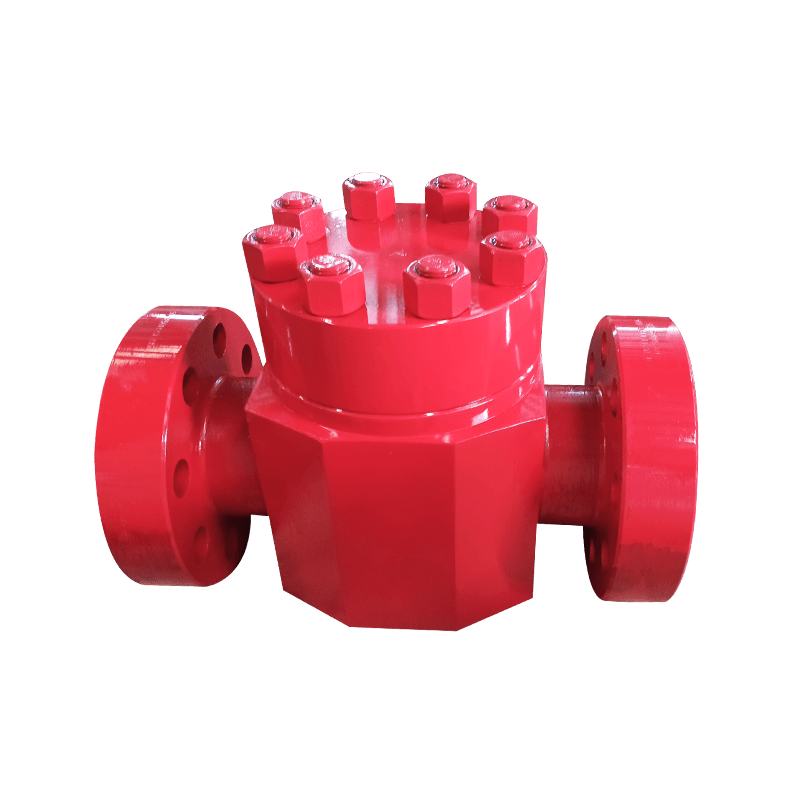

Sommerfuglventiler, især det dobbelte offset (DM) -design, er kritiske komponenter i oliefeltinfrastruktur, hvilket muliggør præcis strømningskontrol af råolie, naturgas og injektionsvæsker. Harske driftsbetingelser-inklusive eksponering for ætsende medier, miljøer med højt tryk og partikelformede væsker-kræver strenge vedligeholdelsesprotokoller for at sikre pålidelighed, sikkerhed og udvidet levetid.

1. planlagt inspektion og overvågning

Rutinemæssige inspektioner danner hjørnestenen i proaktiv vedligeholdelse. Operatører skal implementere et lagdelt inspektionssystem:

Daglige visuelle kontroller for eksterne lækager, ventilpositionering og aktuatorjustering.

Månedlige strukturelle vurderinger til påvisning af korrosion, erosion eller deformation af ventilkroppen og disken.

Kvartalsvise ydelsestest ved anvendelse af trykfald eller boble testmetoder til at verificere tætningsintegritet.

Avancerede overvågningsværktøjer, såsom trådløse drejningsmomentsensorer og inline korrosionsprober, kan give data i realtid til at forudsige fejltilstande. For eksempel kan unormale drejningsmomentlæsninger under ventilaktivering indikere forseglingsnedbrydning eller bæretøj.

2. rengøring og forurenende styring

Sand-, skala- og paraffinopbygning i olierørledninger kompromitterer ofte ventilforseglingsoverflader. Anbefalet praksis inkluderer:

Skylningsventilhulrum med kompatible opløsningsmidler under nedlukninger.

Installation af opstrøms sil (≥40 mesh) for at minimere partikelformig indtrængen.

Anvendelse af ultralydsrengøring til hårde aflejringer på skivkanter og sæde ringe.

Navnlig bør slibende rengøringsmetoder (f.eks. Sandblæsning) undgås på elastomere tætninger for at forhindre for tidlig aldring.

3. smøring og forseglingsvedligeholdelse

DM Butterfly Valve Stol på præcisionsforsegling mellem disken og elastiske sæder (typisk EPDM- eller FKM -materialer). Vedligeholdelsesprotokoller kræver:

Anvendelse af høj-temperatur, oliebestandig fedt på stambøsningerne hver 500 driftstid.

Udskiftning af sædeforseglinger hvert 3-5 år, eller når lækagehastigheder overstiger API 598 standarder.

Inspektion af PTFE-coatede diske til delaminering, især i tjenester, der overstiger 150 ° C.

Feltundersøgelser viser, at forkert smøring tegner sig for 22% af ventilfejl i sure gasapplikationer, hvilket understreger behovet for producent-godkendte smøremidler.

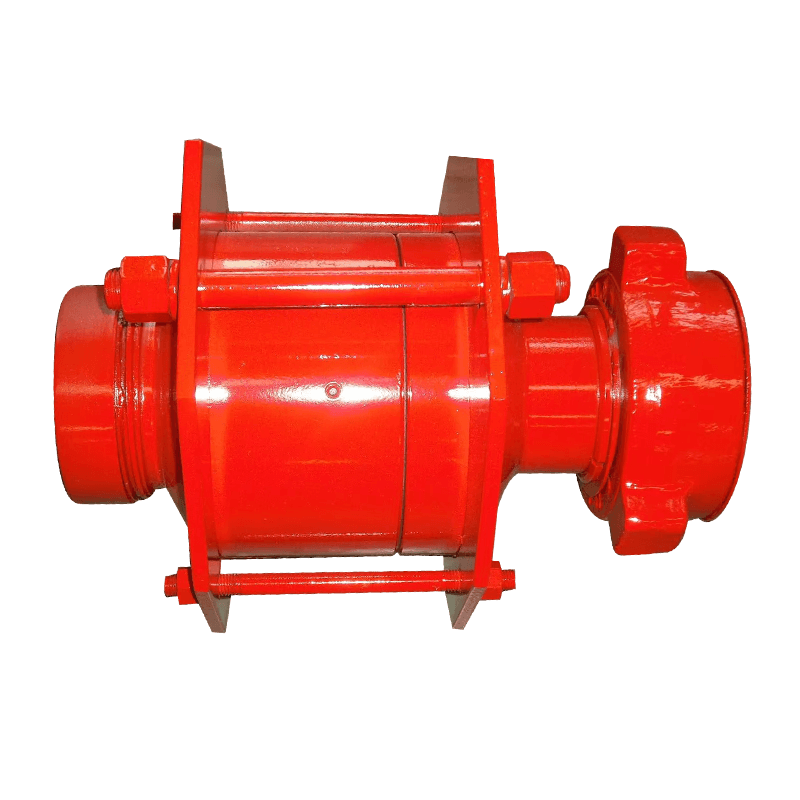

4. aktuator og gearkasse service

Elektro-hydrauliske eller pneumatiske aktuatorer kræver:

Årlig kalibrering for at opretholde ± 2% positioneringsnøjagtighed.

Udskiftning af membranforseglinger i gas-over-olie-systemer hver 18. måned.

Gearkasseolieanalyse hver 6. måned for at påvise fugtforurening - en kritisk faktor i arktiske operationer.

5. Korrosionsbegrænsende strategier

I co₂-flooting eller offshore miljøer er specialiserede foranstaltninger berettiget:

Katodisk beskyttelse af ventillegemer i nedgravede rørledninger.

Anvendelse af termisk sprøjtet aluminium (TSA) belægninger til stænkzoner.

Galvaniske isoleringssæt for at forhindre forskellig metalkorrosion ved flangeforbindelser.

Nyheder

Hjem / Nyheder / Industri -nyheder / Hvilken vedligeholdelsespraksis anbefales til DM -sommerfuglventiler i oliefelter?

Hvilken vedligeholdelsespraksis anbefales til DM -sommerfuglventiler i oliefelter?

Hvis du er interesseret i vores produkter, skal du kontakte os

Kontaktoplysninger

- Address: No.588 Century Street, Yandu District, Yancheng City, Jiangsu -provinsen PR Kina

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Produkter

Hurtigt link

Nyhedscenter

Mobil terminal

+86-0515-88429333

+86-0515-88429333