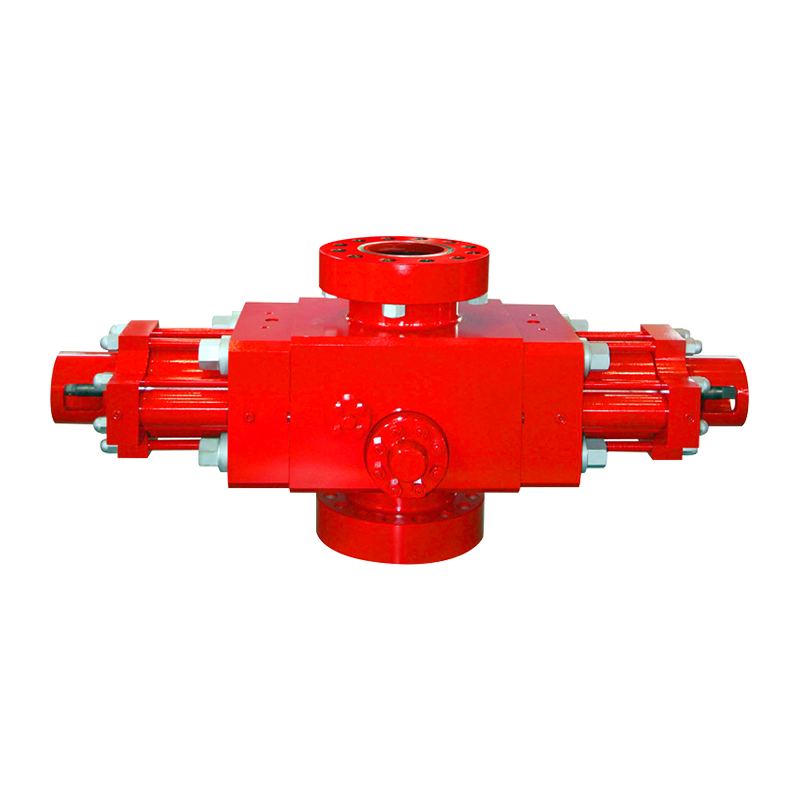

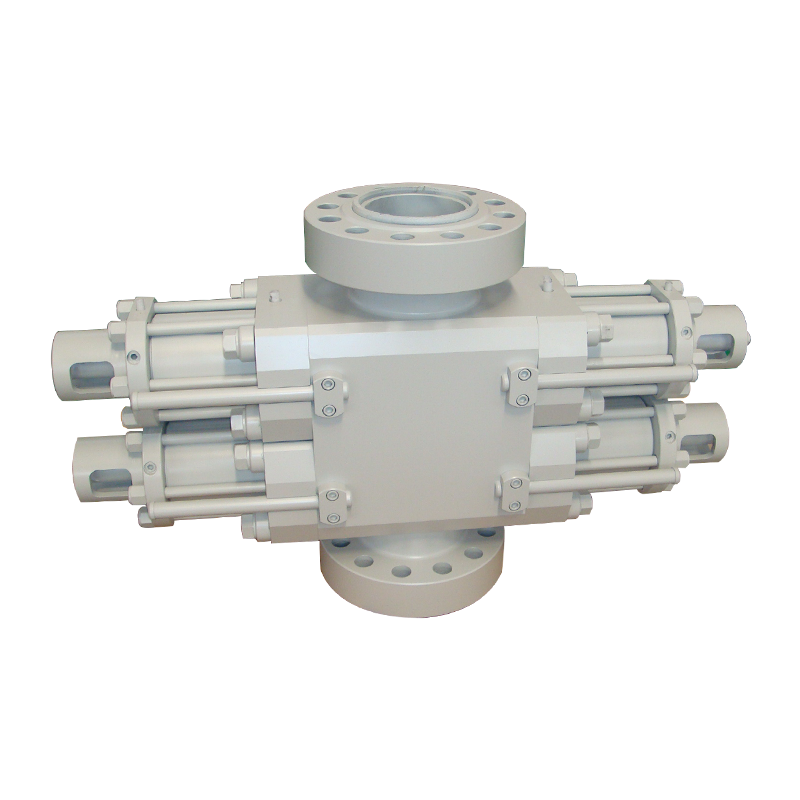

Det nådeløse pres, ætsende miljøer og strenge sikkerhedskrav til olie- og gas opstrøms sektor kræver ventiler med enestående integritet. API 6A Gate Valve S står som en hjørnesten i brøndhovedet og juletræudstyr, der er kendt for deres evne til at opnå og opretholde lækagesikker forsegling under ekstreme forhold.

Kernemekanismen: kile design og metalforsegling

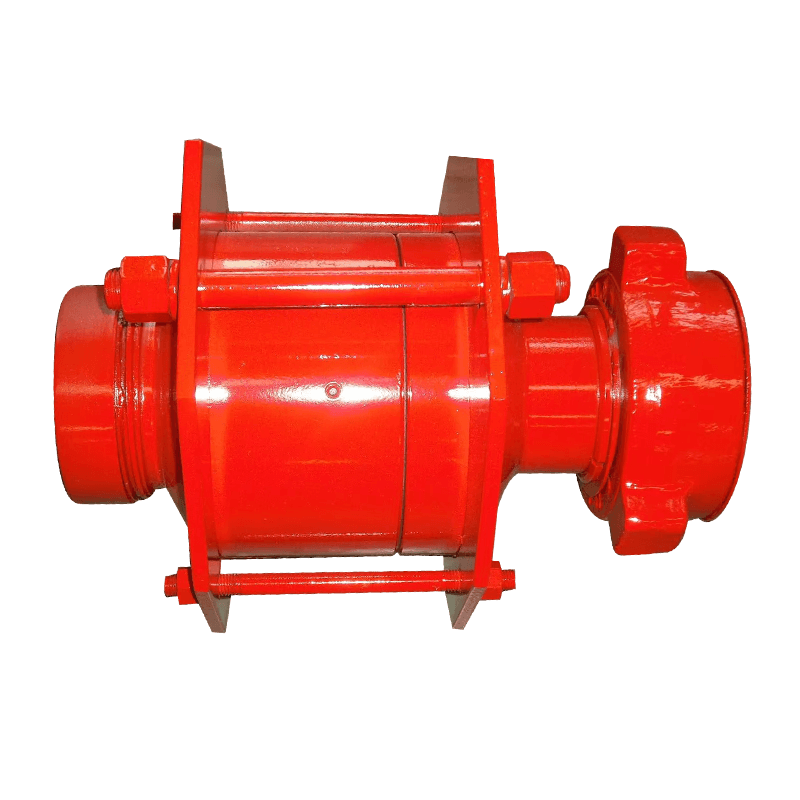

I hjertet af API 6A Gate Valves tætningsevne ligger dens portmekanisme. Disse ventiler anvender typisk enten en parallel eller ekspanderende Wedge -portdesign:

Parallelle portventiler: Brug to forseglingsdiske tvunget til at matche sæderinge i ventilkroppen, når ventilen er lukket. Dette skaber to forskellige, robuste metal-til-metalforseglingsgrænseflader-en på den opstrøms side og en på nedstrøms side.

Wedge Gate Valves: Funktion af en solid eller split kilning, der styres i koniske sæde ringe, når ventilstammen sænkes. Kileformen tvinger mekanisk porten ind i intim kontakt med sæderne og skaber en tæt tætning. Opdelte kiledesign kan tilbyde forbedret tætning ved at lade porthalvdelene mulighed for at gå i stykker med sæderne under pres.

Nøgleingeniørelementer, der sikrer lækagetæthed

API 6A Gate Valves inkorporerer flere kritiske design- og fremstillingsfunktioner for at opnå "lækagesikker" ydeevne:

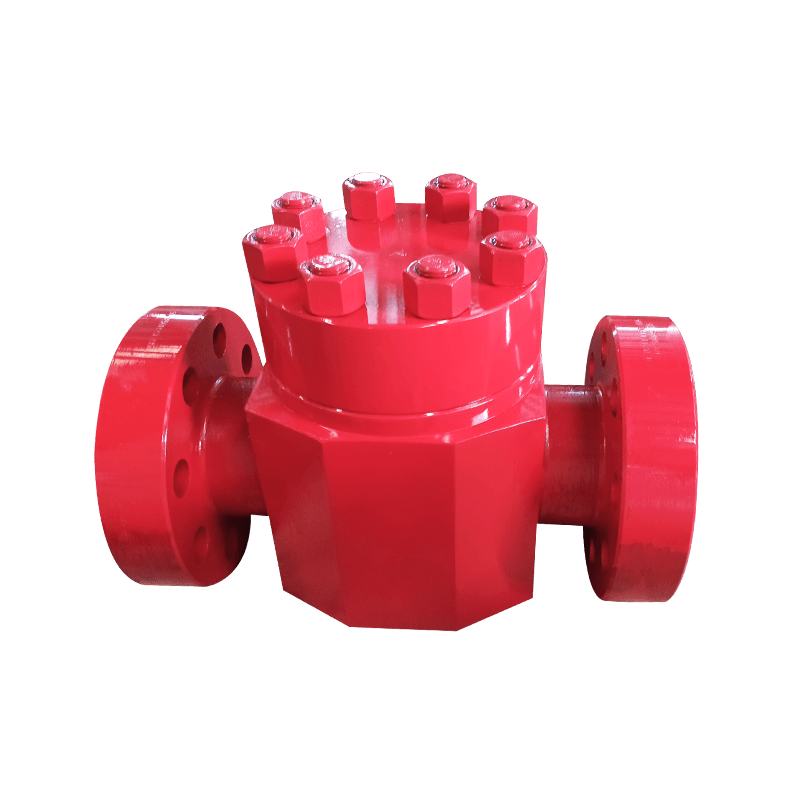

Præcisions bearbejdede metalsæder: Den grundlæggende tætning er afhængig af nøjagtigt bearbejdede, hærdet metal siddepladser (gate ansigter og sæderringe). API 6A kræver strenge dimensionelle tolerancer og krav til overfladefinish for disse kritiske grænseflader. Metal-til-metal-kontakten giver iboende styrke og holdbarhed, især vigtig mod slibemidler som sand og højtryksforskelle.

Robust STEM -forsegling: Forebyggelse af lækager langs stammen (pakningslækage) er vigtigst. API 6A -ventiler anvender sofistikerede STEM -tætningssystemer:

Live-loading: Fjederbelastede pakkekirtler opretholder konstant, optimal komprimering på pakningsstakken (ofte flere ringe af robuste materialer som grafit- eller PTFE-kompositter) uanset termisk cykling eller pakningsafslapning.

Bagsæde: Når ventilen er helt åben, engagerer stilketrådene en bagsædet busk i motorhjelmen, hvilket giver en sekundær tætning omkring stilken og isolerer pakningen fra systemtrykket.

Krop/motorhjelmforsegling: Beddet mellem ventilkroppen og motorhjelmen forsegles ved hjælp af en metalringpakning (f.eks. Rx- eller BX-profiler) designet til at deformeres til nøjagtigt bearbejdede riller under boltbelastning, hvilket skaber en tryk-energiseret metalforsegling. Dette er langt bedre end flade pakninger til applikationer med højt tryk og høj temperatur.

API 6A -testregime: Af afgørende betydning gennemgår enhver API 6A -ventil streng fabriksaccept -test (fedt) påbelagt af standarden, herunder:

Shell -test: Den trykventilkrop er nedsænket og kontrolleret for lækager gennem væggene eller kroppen/motorhjelmen.

Sædeprøve: Både opstrøms og nedstrøms sæder testes under maksimalt nominel arbejdstryk (og ofte lavt tryk) for at verificere nul lækage forbi den lukkede port. Dette er typisk en vedvarende (f.eks. 15-30 minutter) test observeret for ethvert trykfald eller visuelle lækager.

Bagsædet test: Verificerer STEM -bagsædet tætningsintegritet, når ventilen er helt åben.

Brandtest (hvis relevant): Ventiler, der er udpeget som brandsikre, gennemgår test pr. API 6FA eller 607 for at sikre, at de bevarer en tætning, selv efter eksponering for intens brand.

Forsikringen om overholdelse af standarder

"API 6A" -moniker er ikke kun en etiket; Det betyder overholdelse af et omfattende sæt design, materiale, fremstilling, kvalitetskontrol og testkrav nøje revideret af API-licenserede producenter. Denne standardiserede tilgang sikrer en konsekvent, verificerbar ydelse:

Materiel sporbarhed: Alle trykholdige dele kan spores fuldt ud til specifikke opvarmning, der opfylder API 6A-materialekrav (typisk kulstof med høj kvalitet, lavlegeret eller rustfrit stål).

Kvalitetsstyring: Fremstillingsprocesser kontrolleres strengt under API Q1 kvalitetsstyringssystemer.

Uafhængig verifikation: API -monogrammede ventiler revideres og verificeres af American Petroleum Institute.

+86-0515-88429333

+86-0515-88429333