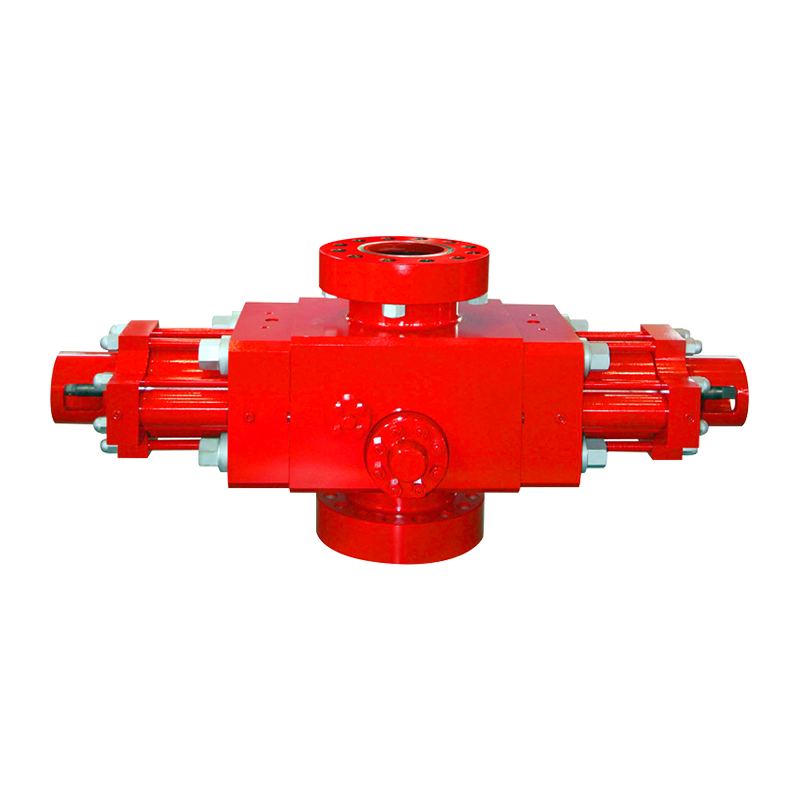

I petroleumsekstraktionssystemer er transporten af ætsende væsker (såsom sur gas indeholdende hydrogensulfid, høj saltindhold produceret vand og co₂-drive-ekstraktionsblandinger) en stor udfordring, der længe har plaget industrien. Ifølge NACE internationale statistikker lider den globale olieindustri direkte økonomiske tab på op til 13 milliarder dollars hvert år på grund af korrosion, hvoraf ventilfejl tegner sig for 23%. Som en nøgleknude i væskekontrol DM Butterfly Valve S er ved at blive en strategisk løsning til at bekæmpe korrosive medier med deres innovative materialevidenskabelige applikationer og strukturelle design.

1. Materiel innovation: Opbygning af et molekylært niveau anti-korrosionsbarriere

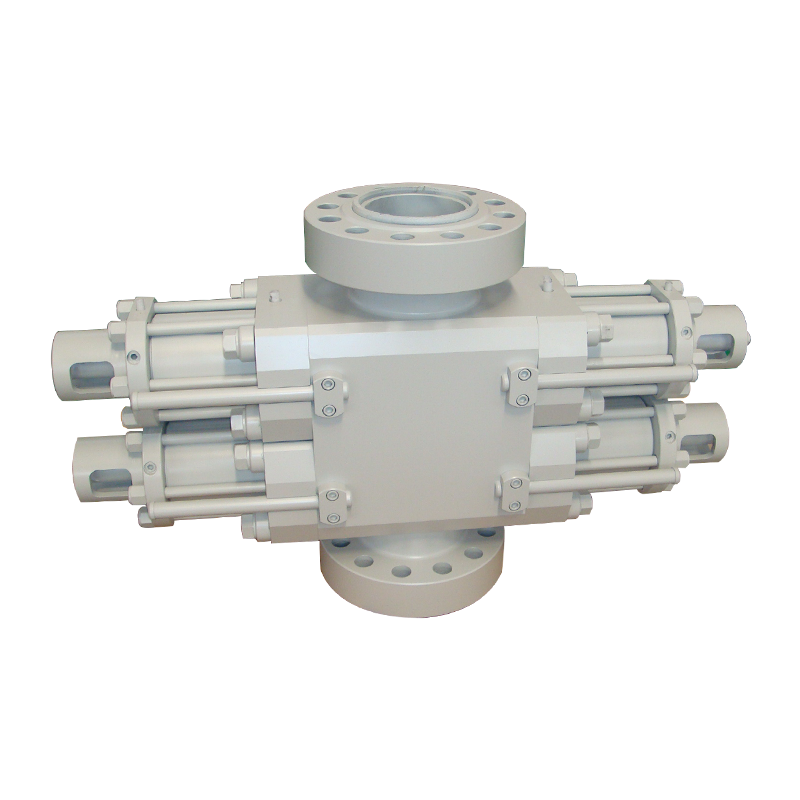

Kernefordelen ved DM -sommerfuglventiler til håndtering af korrosion begynder med dens materielle valg. Forskellig fra 304/316 rustfrit stålkonfiguration af traditionelle sommerfuglventiler, vedtager DM-serien en kombination af duplex rustfrit stål (2205/2507) og nikkelbaseret legering (Hastelloy C276/Inconel 625):

Duplex rustfrit stål udviser 5-8 gange højere pittingresistens end 316L i CL⁻-holdige medier (ASTM G48 Standard Test)

Den årlige korrosionshastighed for Hastelloy C276 ved 60 ℃ og H₂S delvis tryk på 0,1MPa er kun 0,0025 mm (NACE TM0177 -verifikation)

Den supersoniske sprøjtning (HVOF) wolframcarbidbelægning får ventilpladen overfladehårdhed til at nå 1400HV, og slidhastigheden reduceres til 1/6 af traditionelt cementeret carbid

Gennem materialeteknologioptimering har DM Butterfly-ventilen opnået kontinuerlig drift i 36 måneder uden lækage i det høje syre-gasfelt (H₂S-koncentration 28%) af Yinggehai-bassinet i Sydkinesiske Hav, hvor langt overstiger API 598 standard 6000 gange åbning og lukning af livskrav.

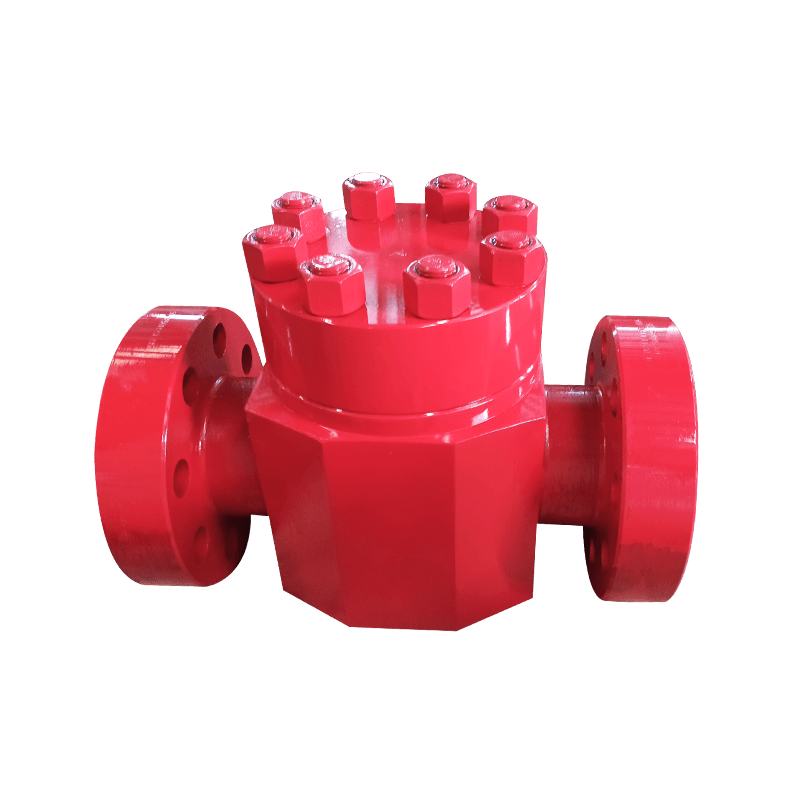

2. Forseglingssystem: Triple Dynamic Protection Mechanism

For tætningssvigt, der let er forårsaget af ætsende medier, vedtager DM Butterfly -ventilen et sammensat system af asymmetrisk kegle -tætningsmetalelastisk kompensation PTFE -hjælpring:

Den 14 ° dobbelt excentriske struktur får ventilpladen til at producere en kileformet ekstruderingseffekt, når den lukkes, og kontaktspændingen øges til 80MPa

Multi-bølgefjederenergilagringsringen kompenserer for deformationen forårsaget af temperatursvingninger og opretholder en konstant klemkraft på forseglingsoverfladen

Perfluoroether gummi (FFKM) hjælpeforseglingsring opretholder en elastisk modul> 12MPa under 260 ℃/41MPa arbejdsvilkår

Dette design modsatte sig med succes virkningen af produceret væske med et sandindhold på 15% og pH = 3 i Deepwater -projektet i Mexicogolfen, og lækagehastigheden blev stabiliseret ved ISO 5208 -hastighed A (≤0,01 × Dn mm³/s), som er to størrelsesordrer højere end konventionelle ventiler.

3. Strukturel innovation: Væskedynamikoptimeringsdesign

Flow Channel Design af DM Butterfly Valve integrerer CFD -simulering og partikelbillede Velocimetry (PIV) -teknologi for at opnå:

Den strømlinede ventilpladekontur øger trykfaldskoefficienten (KV -værdi) til 0,92 og reducerer turbulensintensiteten med 47%

Den 45 ° skrå ventilstamme eliminerer det døde hjørne af medium tilbageholdelse, og slidhastigheden reduceres med 83% i et medium indeholdende 15% faste partikler

Den indlejrede lejegruppe bruger Si3N4 keramiske kugler med en friktionskoefficient så lav som 0,08 for at undgå elektrokemisk korrosion

I CO₂-EOR-systemet i Kashagan-oliefeltet i Kasakhstan nåede strømningseffektiviteten af DM Butterfly-ventilen 98,7%, hvilket hjalp projektet med at øge den årlige råolieproduktion med 300.000 tønder.

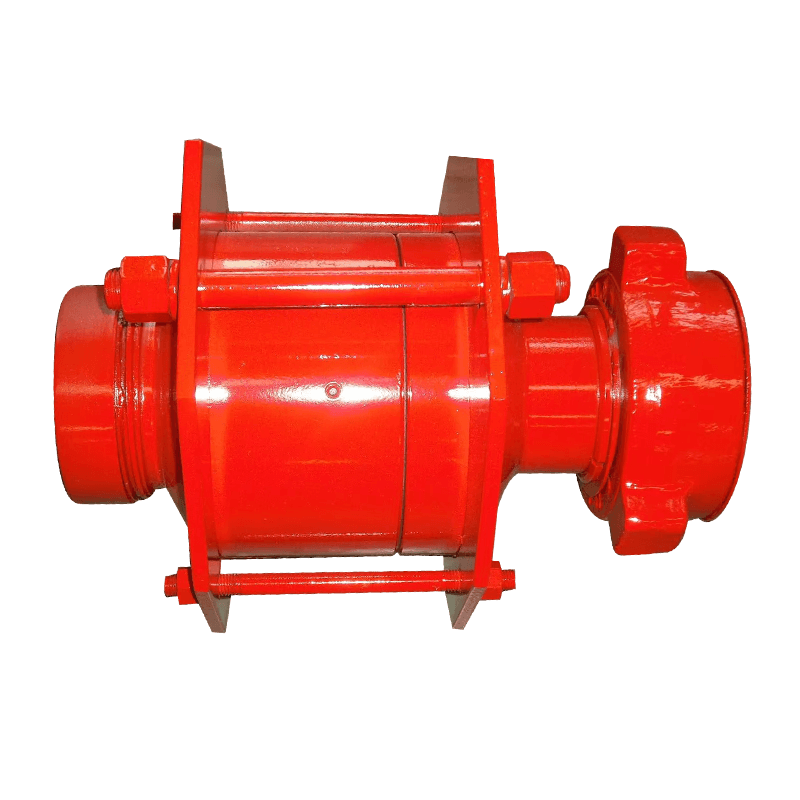

4. Intelligent Empowerment: Forudsigelig vedligeholdelsesløsning

Den seneste generation af DM -sommerfuglventiler integrerer sensorarrays og elektrokemiske impedansspektroskopi (EIS) overvågningsmoduler, som kan fange i realtid:

Microcrack-initiering på tætningsoverfladen (frekvensegenskaber 50-200kHz)

Belægningsimpedansværdiændringer (nøjagtighed ± 0,5Ω · cm²)

Ventilstammeafbøjningsvinkel (opløsning 0,001 °)

Gennem maskinlæringsalgoritmer kan systemet advare om korrosionsrisici 1.400 timer i forvejen, hvilket reducerer vedligeholdelsesomkostningerne med 62%. I den digitale transformation af Brent -oliefeltet i Nordsøen reducerede denne teknologi ventilens livscyklusomkostninger (LCC) med 41%.

Industriens verifikation og standard gennembrud

DM Butterfly Valve er gået:

API 609 6. udgave på højeste niveau certificering

NACE MR0175/ISO 15156 Syre Miljøstiveau 3 Certificering

TA-LUFT VDI 2440 NUL Lækagestandard

Saudi Aramcos anvendelse i ABQAIQ -rensningsanlægget har bevist, at efter at have brugt DM -sommerfuglventiler, er systemlukningens vedligeholdelsescyklus blevet udvidet fra 90 dage til 550 dage, hvilket sparer mere end 12 millioner dollars i årlige drifts- og vedligeholdelsesomkostninger.

Nyheder

Hjem / Nyheder / Industri -nyheder / Hvordan håndterer DM -sommerfuglventiler ætsende væsker i petroleumsekstraktionssystemer?

Hvordan håndterer DM -sommerfuglventiler ætsende væsker i petroleumsekstraktionssystemer?

Hvis du er interesseret i vores produkter, skal du kontakte os

Kontaktoplysninger

- Address: No.588 Century Street, Yandu District, Yancheng City, Jiangsu -provinsen PR Kina

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Produkter

Hurtigt link

Nyhedscenter

Mobil terminal

+86-0515-88429333

+86-0515-88429333